一、MRP的处理逻辑

MRP的基本原理就是由产品的交货期展开成零部件的生产进度日程与原材料、外购件的需求数量和需求日期,即将产品出产计划转换成物料需求表,并为编制能力需求计划提供信息。

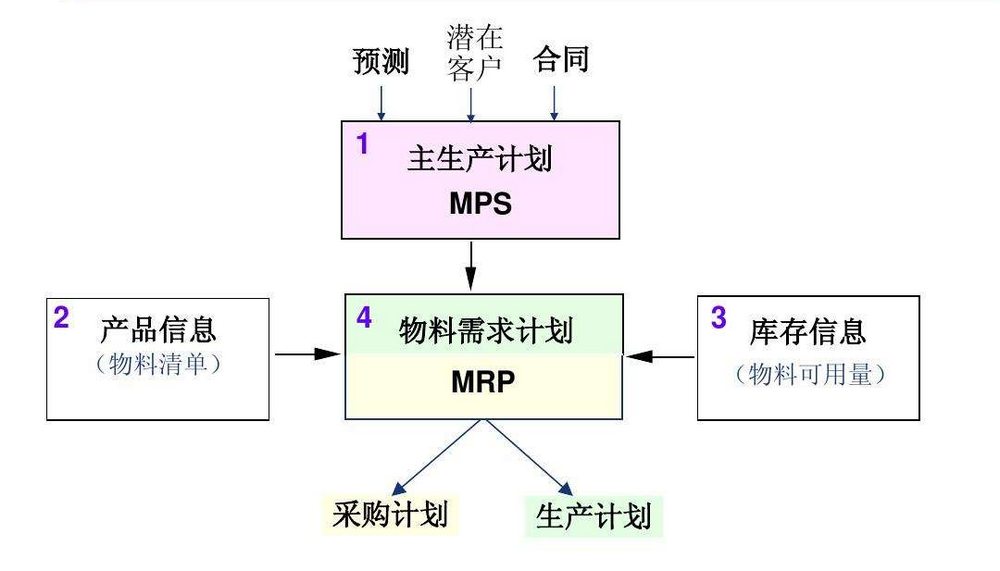

MRP包括输入、MRP计算及输出三个部分,其中输入有3个部分:

n 主生产计划(产品出产计划,MPS)

n 物料清单(产品结构文件,BOM)

n 库存状态文件

1.MPS

主生产计划主要标明生产哪些最终产品,何时需要,以及需要量等,是按产品的品种、型号、规格规定它们在每一时间周期内的出产数量和出产时间的计划,是外部需求与MRP系统的接口。表7.2-1即为一MPS。

MPS中某些需求数据是不允许变动的,即冻结。一般即将投产的计划是不允许变动的。

MPS的计划对象:MPS中所列出的是企业向外界提供的东西,它们具有独立需求的特征,包括:

u 最终产品项,即一台完整的产品;

u 独立需求的备品、配件,可以是一个完整的部件,也可以是零件。

u MPS中规定的出产数量一般为净需要量,即需生产的数量。

MPS的几个时间概念

u 计划期:或称为计划展望期、计划水平期,它说明主生产计划能够看多远。通常,计划期应不短于最长的产品生产周期。计划期取得长一些,可以提高计划的预见性。

u 时段:是指MPS的时间单位,典型的计划时段是周,也可以是日。时段长度可以由用户任意设定,而且,一个主生产计划中允许采用变长时段,如近期的时段细分为日或周,中远期为月或季。

2.产品结构资料维护子系统

产品结构资料说明一个产品内各种物料构成关系的信息,要说明产品中所有零部件和毛坯材料的品种、单台份数以及它们之间的隶属关系。描述产品结构的方法有:产品结构树和物料单(Bill of Materials,BOM)。BOM表示了产品的组成及结构信息,包括所需零部件的清单、产品项目的结构层次、制成最终产品的各个工艺阶段的先后顺序。

利用BOM可以准确地计算相关需求的信息。其中所包含的物料可分成二类:一类是自制项目,另一类是采购项目(包括所有的原材料、外购件和外协件)。MRP展开后,自制项目的物料需求计划便形成相应的生产作业计划,采购项目的物料需求计划形成相应的采购供应计划。

3.库存资料维护子系统

库存主要指半成品库和毛坯库等中间库存,包括两类数据:固定数据,变动数据。

固定数据又称主数据,包括物料的代码、材料、单价、供应来源、供应提前期、批量政策、保险储备量、库存类别(按资金占用量划分的ABC分类)等。

变动数据包括物料的现有库存量、最小库存量、最大库存量、预计到货量等,这些数据随时间的推移经常发生变动。

库存状态文件保存了每一种物料的有关数据,MRP系统关于订什么,订多少,何时发出订货等重要信息,都存贮在库存状态文件中。产品结构文件是相对稳定的,而库存状态文件却处于不断变动之中。表7.2-3即为一库存状态文件。

库存状态文件的参数

u 总需要量:由上层元件的计划发出订货量决定。

u 预计到货量:指在将来某个时间段某项目的入库量。它来源于正在执行中的采购订单或生产订单。

u 现有数(现有库存):为相应时间的当前库存量,它是仓库中实际存放的可用库存量。

u 已分配量:指已经分配给某使用者,但还没有从仓库中领走的物料数量。

u 净需要量:当现有数和预计到货量不能满足总需要量时,就会产生净需要量。

u 计划发出订货量:为保证对零部件的需求而必须投入生产的物料数量。计划发出订货既要考虑提前期,又要考虑安全库存量、批量规则和损耗情况。

库存状态数据可以分成两类,一类为库存数据,另一类为需求数据。预计到货量、已分配量和现有数为库存数据,这些数据要经过检查才能进入系统;总需要量,净需要量和计划发出订货量为需求数据,由系统计算得出。

4.MRP的处理过程

u 准备MRP处理所需的各种输入,将MPS作为确认的生产订单下达传给MRP。

u 根据产品的BOM,从第一层项目起,逐层处理各个项目直至最低层处理完毕为止。

5、计划订货量Pi(t)

即向生产部门或采购部门下达的订货任务。一般而言,净需求就是计划订货量,但在实际订货时要考虑订货批量。

6、计划投入量

指投入生产或提出采购的数量,在数量上一般等于计划订货量,只是将时间从订货量的交货时间反推一个提前期L。

三、批量调整

在相关性需求条件下确定批量的基本假设:

(1)在计划周期内,各时间周期内的物料需求量已知,而且必须满足;

(2)订货批量可以而且只能覆盖一个或几个周期的需要量,不能把一个周期的需要量拆开,再分成几个批量去订货;

(3)满足当期需求的批量直接发给用户,不入库存,故不发生保管成本。

常见的批量规则:

(1)固定订货量法,即规定一个固定的订货批量,每次需要时按此批量进行订货,批量按经验和相关条件进行确定。若净需要量小于批量,则按批量订货;若净需要量大于批量,则按净需要量订货。

(2)直接批量法。直接将净需要量作为订货批量。

(3)固定订货间隔期。预先设定一个固定的订货间隔期,然后将此间隔期内的需求量合为一个批量去订货,到货的时间就在最初的那个周。间隔期的选择常与企业编制计划的间隔期相适应,同时要考虑物料的价值。

四、MRP的基本处理逻辑

按产品结构层次,从上到下,逐层进行。对于每一层,确定总需求量,再根据在制品数、库存情况计算净需求(若有必要,还需把净需求量按照批量调整为计划订货量),根据净需求和产品的物料单,算出子项物料的总需求量。

例子:生产木制百叶窗的工厂收到两份百叶窗订货:一份要100个,一份要150个。在当前时间进度的安排中,100个单位的订单应于第四周开始运送,150单位的订单则于第八周开始时运送。每个百叶窗包括4个木制部分和2个框架。木制部分由工厂自制,制作过程耗时1周,框架部分需要定购,订货提前期为2周。组装百叶窗需要1周。第1周初始时木制部分的库存量为70。求解订货的规模和时间。

要求:

1、按直接批量法

2、订货批量为320单位框架与70单位木制部分

五、物料需求计划的更新

1、重新生成的更新方法

主要针对生产条件稳定,计划变动不大的情况。一般是定期更新,更新时从零层开始,逐层重新计算物料。

2、净变更更新方式

主要针对生产条件不稳定,计划变动较大大的情况。只对那些有变化的项目重新进行计算和更新的计划安排。

阅读量: 105;最后编辑时间: Jan 14, 2022 at 05:10 pm